Identificarea problemelor potențiale înainte de a acționa permite estimarea și evaluarea impactului negativ, în vederea luării măsurilor aferente. Analiza de produs devine un proces esențial pentru prevenirea deficiențelor și optimizarea performanței unui sistem. Metoda FMEA (Failure Mode and Effects Analysis), cunoscută și sub denumirea de AMDEC (Analiza Modalităților de Defectare și a Efectelor), reprezintă un instrument fundamental în gestionarea riscurilor, permițând identificarea blocajelor potențiale și clasificarea acestora în funcție de probabilitatea de apariție și de gravitatea impactului asupra procesului sau produsului analizat.

Analiza FMEA se realizează printr-o abordare sistematică ce implică completarea unei fișe specifice, concepute pentru a evidenția deficiențele din cadrul unui proces și pentru a facilita identificarea celor mai eficiente strategii de remediere. Aplicarea acestei metode este esențială în analiza de produs, contribuind la îmbunătățirea fiabilității și la reducerea costurilor asociate defectelor sau erorilor de proiectare.

Metoda FMEA, denumită adesea și principiul zero defecte, reprezintă un instrument valoros atât în proiectarea inițială a proceselor de afaceri, cât și în revizuirea și optimizarea sistemelor deja funcționale. Implementarea sa permite o înțelegere aprofundată a riscurilor operaționale și contribuie la luarea deciziilor informate, bazate pe o analiză riguroasă.

În procesul de elaborare a unei analize FMEA soluția propusă este examinată în detaliu, iar vulnerabilitățile sunt evidențiate într-o manieră sistematică. Ulterior fiecare punct sensibil este evaluat din perspectiva consecințelor potențiale, ținând cont de următoarele criterii esențiale:

- Severitatea – Cât de critic este eșecul și ce impact are asupra produsului sau procesului?

- Frecvența apariției – Care este probabilitatea ca defectul să se manifeste?

- Facilitatea detectării – Cât de ușor poate fi identificat defectul înainte de a produce efecte nedorite?

Prin integrarea acestor factori analiza FMEA devine un instrument esențial pentru companii din diverse industrii, de la producție și inginerie, până la sectorul medical și IT.

Istoricul și evoluția metodei FMEA

Abordarea a fost publicată în 1949 de Departamentul de Apărare al Statelor Unite, fiind inițial concepută ca un instrument pentru creșterea siguranței și fiabilității echipamentelor utilizate în industria militară. Ulterior metoda a fost adoptată de sectorul aeronautic și de industria auto, devenind un pilon esențial în controlul calității și în analiza de produs.

Datorită eficienței sale, Metoda FMEA / AMDEC s-a extins treptat în multiple industrii, incluzând sectorul farmaceutic, ingineria software și managementul proceselor de producție.

Pentru previzionarea eșecurilor metoda FMEA utilizează instrumente precum Analiza Riscurilor și Analiza Cauză-Efect, asigurând o abordare structurată și proactivă în identificarea deficiențelor. Inițial implementată în dezvoltarea de produse această metodologie și-a demonstrat eficacitatea și în proiectarea proceselor de afaceri, optimizând fluxurile operaționale și reducând riscurile asociate erorilor sistemice.

FMEA este o metodă preventivă în managementul riscurilor, având ca obiectiv evaluarea proceselor, sistemelor, produselor și serviciilor din perspectiva identificării principalelor căi de eșec (probleme, erori, riscuri etc.). Prin intermediul acestei evaluări sunt detectate cele mai critice vulnerabilități, iar ulterior, design-ul solu

ției este ajustat pentru a reduce probabilitatea de apariție a defectelor identificate. Analiza de produs devine un proces continuu de îmbunătățire, asigurând o creștere semnificativă a calității și a conformității cu standardele de siguranță.

Odată redefinită soluția se recomandă reluarea procesului FMEA, asigurând astfel că posibilele puncte de eșec nu au fost integrate în noul design. Această reevaluare constantă transformă metoda într-un instrument dinamic, capabil să se adapteze schimbărilor și să mențină un nivel optim de performanță și fiabilitate în orice domeniu de aplicare.

Tipuri de FMEA și aplicații specifice

Metoda FMEA / AMDEC este utilizată într-o varietate de domenii pentru identificarea și prevenirea potențialelor defecțiuni în cadrul proceselor, produselor și sistemelor. În funcție de obiectul analizei, această metodologie poate fi clasificată în mai multe categorii, fiecare având aplicații specifice și un impact semnificativ asupra gestionării riscurilor.

FMEA pentru proiectare (Design FMEA – DFMEA)

FMEA de proiectare este utilizată în faza de dezvoltare a unui produs pentru a identifica și evalua posibilele deficiențe de proiectare care ar putea duce la defecte în utilizarea produsului final. Scopul acestei analize este de a minimiza riscurile înainte de producția efectivă și de a îmbunătăți fiabilitatea produsului.

Aplicații specifice:

- Industria auto – analiza componentelor critice ale vehiculelor, cum ar fi sistemele de frânare, airbagurile sau motoarele, pentru a preveni defectele care ar putea afecta siguranța utilizatorilor.

- Industria electronică – identificarea posibilelor defecțiuni ale plăcilor de bază sau ale circuitelor integrate înainte de fabricare.

- Industria aerospațială – evaluarea riscurilor asociate sistemelor de navigație sau control al zborului pentru a asigura siguranța și performanța optimă.

FMEA de proces (Process FMEA – PFMEA)

FMEA de proces este utilizată pentru identificarea și controlul riscurilor asociate cu procesele de fabricație și asamblare. Scopul acestei analize este de a preveni erorile de producție care ar putea genera defecte ale produsului final și de a îmbunătăți eficiența proceselor industriale.

Aplicații specifice:

- Industria manufacturieră – analiza defectelor din procesul de turnare, sudare sau vopsire pentru a îmbunătăți calitatea produselor.

- Industria farmaceutică – identificarea factorilor de risc în procesul de producție a medicamentelor, precum variațiile de dozare sau contaminarea.

- Sectorul alimentar – analiza proceselor de producție pentru a preveni riscurile de contaminare și problemele legate de siguranța alimentară.

FMEA de sistem (System FMEA – SFMEA)

FMEA de sistem este o metodologie utilizată pentru evaluarea interacțiunii dintre componentele unui sistem complex. Această analiză ia în considerare modul în care defectele individuale ale componentelor pot afecta performanța generală a sistemului.

Aplicații specifice:

- Industria auto – analiza interacțiunii dintre sistemele de frânare, suspensie și direcție pentru a preveni disfuncționalitățile.

- Inginerie software – identificarea vulnerabilităților în arhitectura software-ului și a potențialelor defecte care ar putea afecta performanța întregului sistem informatic.

- Energie și utilități – evaluarea riscurilor în rețelele de distribuție a energiei electrice pentru a preveni defecțiunile și căderile de tensiune.

FMEA de service (Service FMEA – SFMEA)

FMEA de service este aplicată în domeniul serviciilor pentru a analiza posibilele eșecuri care pot afecta experiența clienților și calitatea serviciilor oferite.

Aplicații specifice:

- Sectorul bancar – analiza riscurilor legate de întârzierile în procesarea tranzacțiilor sau erorile din sistemele de securitate cibernetică.

- Servicii medicale – evaluarea erorilor în administrarea tratamentelor sau problemelor legate de gestionarea programărilor pacienților.

- Retail și e-commerce – identificarea riscurilor din procesul de livrare a comenzilor, cum ar fi întârzierile sau livrarea unor produse neconforme.

Alegerea tipului potrivit de FMEA (proiectare, proces, sistem sau service) depinde de contextul aplicării și de obiectivele analizei. Implementarea corectă a metodei contribuie la îmbunătățirea calității, creșterea eficienței și reducerea costurilor asociate defectelor și erorilor operaționale.

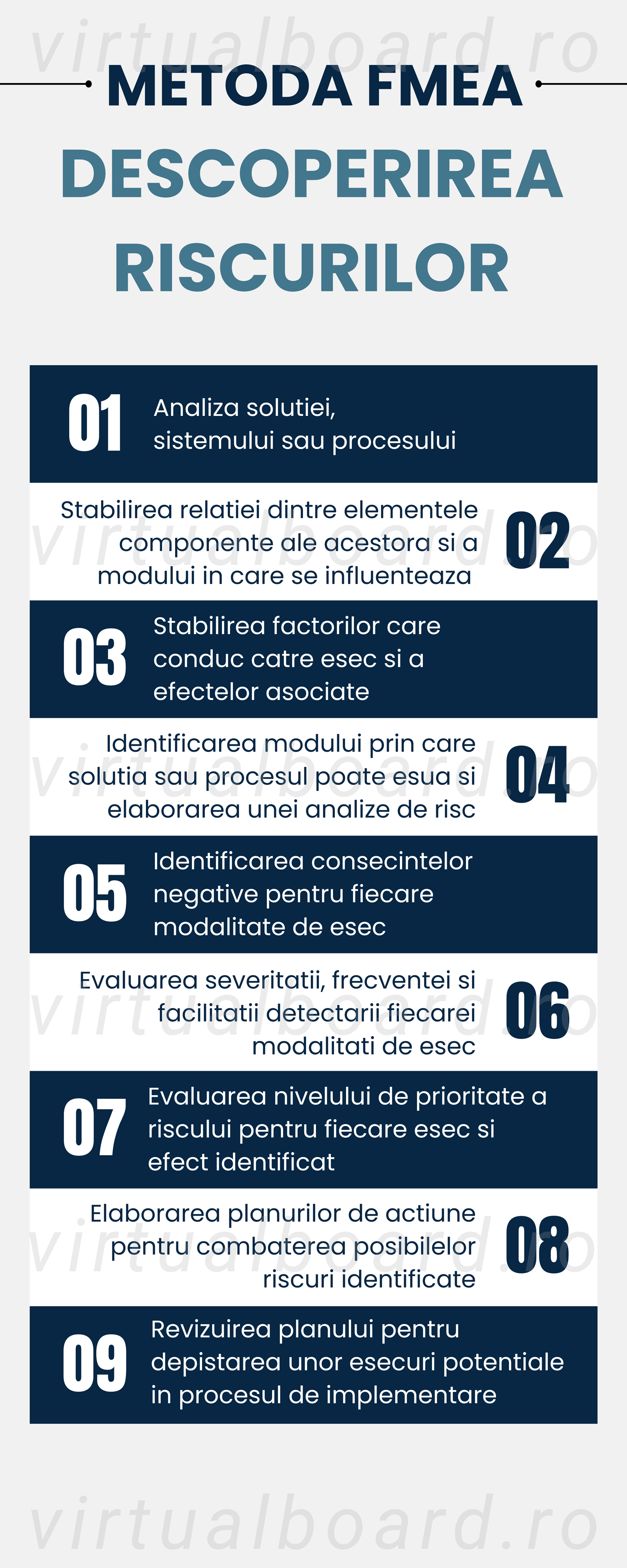

Implementarea metodei FMEA – Pași esențiali

Pentru a utiliza principiul zero defecte ca instrument de management, este necesară parcurgerea minuțioasă a unui set de pași specifici. Metoda FMEA / AMDEC reprezintă o abordare sistematică și preventivă destinată analizei de produs și proceselor operaționale. Aceasta permite identificarea vulnerabilităților critice, cuantificarea riscurilor și elaborarea unor strategii de remediere eficiente.

Pasul 1 – Identificați soluția, sistemul sau procesul ce urmează a fi supus analizei. Definirea clară a obiectului analizei este esențială pentru obținerea unor rezultate relevante. În condiții adecvate, precizați principala problemă investigată și enumerați elementele critice într-o ordine logică (ex.: în ordine cronologică). Acest pas este fundamental pentru aplicarea corectă a metodei FMEA, întrucât asigură delimitarea clară a contextului analizat.

Pasul 2 – Elaborați o diagramă de flux pentru a cartografia soluția sau procesul analizat, precum și interacțiunea dintre diferitele elemente componente. Vizualizarea fluxului de lucru contribuie la înțelegerea conexiunilor dintre etape și evidențiază punctele critice ce necesită atenție sporită în cadrul analizei FMEA.

Pasul 3 – Parcurgeți fiecare element al procesului utilizând matricea de analiză. Aceasta facilitează organizarea informațiilor și evidențierea relațiilor dintre modurile de defectare, cauzele acestora și efectele produse.

| Funcție/ proces | Mod de a eșua | Efectul eșecului | Severitate | Apariție | Detectare | Nivel de prioritate a riscului | Acțiuni |

|---|---|---|---|---|---|---|---|

| Proces A | Defecțiune hardware | Pierdere de date | Ridicată | Frecvent | Automată | Mare | Reparare |

| Proces B | Eroare umană | Întârziere în livrare | Medie | Ocazional | Manuală | Moderat | Instruire personal |

| Proces C | Defecțiune software | Blocare aplicație | Scăzută | Rar | Automată | Mic | Actualizare software |

Pasul 4 – Pentru fiecare element din cadrul procesului, utilizați tehnici de brainstorming sau elaborați analize de risc pentru a identifica eșecurile potențiale. Prezentați modul în care soluția sau procesul poate eșua, completând coloana „Mod de a eșua” din fișa FMEA. Identificarea timpurie a acestor factori este esențială pentru dezvoltarea unor măsuri de prevenție adecvate.

Pasul 5 – Pentru fiecare modalitate de eșec potențial identificați consecințele asupra procesului, produsului sau utilizatorului final. În analiza de produs acest aspect este crucial pentru determinarea impactului pe care defectele îl pot avea asupra calității și siguranței.

Pasul 6 – Evaluați Severitatea, Frecvența de apariție și Facilitatea detectării fiecărei modalități de eșec identificate, utilizând următoarele scale de clasificare:

- Severitatea (S) – gradul de impact asupra performanței sistemului/produsului;

- Frecvența de apariție (O) – probabilitatea ca eroarea să se manifeste într-un anumit interval de timp;

- Detectabilitatea (D) – capacitatea sistemului de a identifica eroarea înainte ca aceasta să producă efecte negative.

Pasul 7 – Calculați Nivelul de Prioritate a Riscului (NPR) pentru fiecare eșec și efect identificat înmulțind valorile corespunzătoare celor trei criterii de evaluare (Severitate x Apariție x Detectare). Această etapă permite clasificarea riscurilor în funcție de gravitatea lor și stabilirea priorităților de intervenție.

Pasul 8 – Elaborați planurile de acțiune și realizați recomandări pentru contracararea amenințărilor identificate. În funcție de nivelul de prioritate a riscului este necesară implementarea unor măsuri corective și preventive, cu scopul de a reduce probabilitatea apariției defecțiunilor critice.

Pasul 9 – Odată modificat design-ul soluției propuse repetați implementarea analizei FMEA pentru a revizui noul design și pentru a asigura identificarea eventualelor noi eșecuri potențiale. Obiectivul acestei reevaluări este dezvoltarea unei soluții îmbunătățite, caracterizată printr-o valoare redusă a NPR și un grad mai mare de fiabilitate.

Metoda FMEA este un instrument esențial în identificarea și prevenirea eșecurilor care ar putea afecta procesele și soluțiile de afaceri, fie că acestea sunt deja în derulare, fie că sunt propuse pentru viitor. Aplicarea acestei metode asigură un control riguros al calității și minimizează riscurile asociate defectelor de proiectare sau execuție.

Principalul scop al utilizării FMEA este satisfacerea unei nevoi continue de îmbunătățire și optimizare a proceselor. Această tehnică este aplicabilă atât în analiza proceselor operaționale și soluțiilor de afaceri, cât și în design-ul de produs – domeniul său original de aplicare. În cele din urmă produsele și procesele analizate prin metoda FMEA au o probabilitate mai mare de a atinge un nivel superior de performanță și conformitate cu cerințele pieței.

Studii de caz și exemple practice

Metoda FMEA / AMDEC este larg utilizată în diverse industrii pentru a preveni defectele, a optimiza procesele și a îmbunătăți siguranța. Printr-o abordare proactivă această metodă contribuie la identificarea, clasificarea și reducerea riscurilor asociate produselor și proceselor. În continuare sunt prezentate câteva exemple relevante de aplicare a metodei FMEA în domenii critice precum industria auto, sectorul medical și dezvoltarea software-ului.

Proiectarea automobilelor

În industria automotive FMEA este un instrument esențial pentru analiza de produs și prevenirea defectelor care ar putea afecta siguranța vehiculelor. Această metodă este utilizată în toate etapele procesului de producție, de la concept până la fabricație, asigurând identificarea și eliminarea potențialelor defecte de proiectare care ar putea duce la defectarea vehiculului și la vătămări corporale.

Exemplu practic:

- În timpul dezvoltării unui nou sistem de frânare o Analiză FMEA poate evidenția riscul de uzură prematură a plăcuțelor de frână, ceea ce ar putea duce la reducerea eficienței acestora.

- Prin identificarea acestui mod de defectare și evaluarea impactului său asupra siguranței rutiere inginerii pot introduce soluții preventive, cum ar fi utilizarea unor materiale mai rezistente sau optimizarea design-ului sistemului de frânare.

- Prin aplicarea metodei FMEA / AMDEC procesul de fabricație poate fi optimizat pentru a preveni erorile de asamblare sau deficiențele calitative care ar putea afecta performanța vehiculului.

Proiectarea dispozitivelor medicale

În domeniul medical Metoda FMEA este utilizată pentru a identifica zonele de risc care ar putea afecta siguranța pacientului. Fiind un sector în care erorile pot avea consecințe grave, analiza preventivă a riscurilor este esențială pentru asigurarea conformității cu reglementările internaționale și pentru protejarea vieții pacienților.

Exemplu practic:

- În cazul proiectării unui ventilator mecanic aplicarea Metodei FMEA poate evidenția riscuri precum defectarea senzorilor de oxigen, ceea ce ar putea duce la administrarea unui nivel incorect de oxigen pacientului.

- Prin analiza impactului acestei defecțiuni asupra sănătății pacientului și a probabilității de apariție, producătorii pot implementa măsuri de siguranță, cum ar fi sisteme de alertare sau componente redundante care să minimizeze riscul.

- De asemenea, utilizarea analizei AMDEC în procesul de fabricație ajută la detectarea și eliminarea posibilelor erori de asamblare sau defecțiuni ale software-ului dispozitivului medical.

Dezvoltarea de software

În industria IT FMEA este aplicată pentru a preveni defectele software care ar putea afecta performanța și securitatea aplicațiilor. Prin analiza arhitecturii și codului sursă dezvoltatorii pot identifica zonele de risc și pot implementa măsuri de prevenire a erorilor critice.

Exemplu practic:

- În dezvoltarea unei aplicații bancare FMEA poate evidenția riscuri legate de securitatea datelor, cum ar fi vulnerabilități în procesul de autentificare.

- Prin evaluarea severității și a probabilității de apariție a acestor riscuri, echipa de dezvoltare poate introduce mecanisme de criptare avansate și sisteme de autentificare multi-factor pentru a îmbunătăți siguranța utilizatorilor.

- Totodată, prin analiza FMEA, sunt identificate posibile blocaje în procesarea tranzacțiilor, ceea ce permite optimizarea performanței software-ului și reducerea timpului de răspuns al aplicației.

Aceste exemple demonstrează aplicabilitatea extinsă a metodei FMEA în diverse industrii. Indiferent de domeniul de utilizare, analiza de produs și de proces bazată pe metoda FMEA / AMDEC permite identificarea preventivă a defectelor, reducerea costurilor asociate reparării erorilor și creșterea nivelului de siguranță și fiabilitate. Implementarea corectă a acestei metode contribuie semnificativ la optimizarea performanței organizaționale și la îmbunătățirea continuă a produselor și serviciilor oferite.

Concluzii

Atunci când analiza FMEA este utilizată corespunzător, aceasta poate furniza multiple beneficii, contribuind la îmbunătățirea calității produselor și proceselor, reducerea timpului de dezvoltare, creșterea satisfacției clienților și consolidarea imaginii companiei. Prin identificarea timpurie a posibilelor eșecuri și a punctelor slabe dintr-un proces sau produs metoda FMEA oferă oportunitatea de a elimina riscurile înainte ca acestea să genereze costuri suplimentare sau probleme operaționale.

Implementarea FMEA / AMDEC reprezintă o strategie esențială pentru companiile care doresc să adopte o cultură a îmbunătățirii continue și să dezvolte produse și procese mai robuste. Prin aplicarea riguroasă a acestei metode organizațiile pot crește fiabilitatea și siguranța produselor, reducând în același timp costurile asociate cu defectele și reparațiile neplanificate.

Mai mult decât un simplu instrument de analiză procedura FMEA reprezintă un mod eficient de evaluare și optimizare a proceselor, permițând o reevaluare constantă a punctelor critice și oferind direcții clare pentru dezvoltarea de noi produse și sisteme eficiente. Integrarea acestui proces în strategia de management al calității asigură un avantaj competitiv semnificativ, contribuind la creșterea performanței organizaționale și la consolidarea poziției pe piață.

În concluzie, analiza FMEA este o metodă esențială pentru orice industrie în care siguranța, fiabilitatea și eficiența sunt factori determinanți. Printr-o implementare corectă și un proces continuu de îmbunătățire, această metodă oferă nu doar o reducere a riscurilor, ci și o strategie sustenabilă pentru excelența operațională.